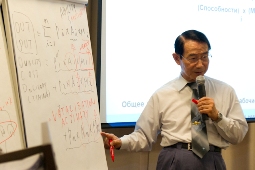

20 июня 2012 года состоялся уникальный для Екатеринбурга бизнес-семинар «Опыт внедрения японской системы организации производства (Т-ТPS) на российских предприятиях. Рекомендации топ-менеджера компании «Тойота», Тосио Хорикири.

В настоящий момент времени, в условиях рыночной экономики перед предприятиями остро стоят вопросы повышения производительности, конкурентоспособности и при этом экономии и снижения затрат. Организуя данный бизнес-семинар компания «ЛИН-Системы» сделала очередной шаг на пути распространения подходов Бережливого производства на отечественных предприятиях.

Познакомиться с практическим опытом по освоению японской системы Бережливого производства приехали собственники бизнеса и руководители различных уровней со всей России – Свердловская, Московская, Омская, Новосибирская, Курганская области, Пермский край, Красноярский край и т.д.

Вызванный интерес к тематике бизнес-семинара вполне очевиден, руководителей всегда интересуют вопросы, как эффективно организовать работу предприятия, как устранить потери и добиться бездефектного производства, как производить качественную продукцию, которая должна отвечать требованиям потребителей. На все эти вопросы отвечал Тосио Хорикири, Президент компании «Toyota Engineering Corporation» (TEC), Президент Института управления Toyota, Генеральный директор Центра сертификации TPS, а также главный консультант ряда крупных компаний в Китае, США, Японии и России.

Бизнес-семинар состоял из следующих частей:

1. Современное понимание бережливого производства (T-TPS):

• Всеобщая система управления Тойота (Total Management Systems TMS): инструменты TMS;

• Радикальные изменения в управлении и контроле в T-TPS, переход от TPS к T-TPS.

2. Опыт ТЕС по внедрению бережливого производства (T-TPS) на российских предприятиях:

• Оценка предприятий по ГБМ (Глобал Бенчмакинг или мировой сравнительный анализ);

• Показатели компаний;

• Годовой план кайдзен-работ.

3. Рекомендации по внедрению бережливого производства (T-TPS);

4. Сессия вопрос-ответов.

Первая часть бизнес-семинара носила теоретический характер. Господин Хорикири рассказал слушателям о новой концепции системы Total-TPS, усовершенствованной системы TPS, продемонстрировал полученные результаты внедрения T-TPS на отечественных предприятиях.

T-TPS (всеобщая производственная система Тойота) - современная модель бережливого производства, основанная на клиентоориентированности и совершенствовании всех составляющих процесса удовлетворения клиента, ориентируется на основной закон рынка – производить то, что ждет потребитель.

T-TPS предполагает соблюдение четких временных рамок, сокращение «лид-тайма» (периода от поступления заявки на завод до создания продукта); автоматизацию (завершенность собственной операции, встроенное качество); совершенствование производственного процесса (последовательная стандартизированная работа); активизацию персонала и производственных участков; сокращение времени разработки и запуска в производство новой продукции.

При этом внедрение системы T-TPS происходит во всех подразделениях и сферах, контроль качества осуществляется на каждой операции, а не на последнем этапе работы.

Также господин Хорикири отвел большое внимание визуальному менеджменту, который позволяет отследить реальную ситуацию на производстве. Отдельно остановился на вопросах мотивации персонала, системе поощрений.

«Если рабочий нашел дефект детали, то его необходимо поощрять, выстраивать правильную систему мотивации, в ином случае рабочий будет скрывать выявленные дефекты» - пояснил господин Хорикири.

Вторая часть бизнес-семинара состояла из активного общения участников и лектора. У слушателей была возможность задать интересующие вопросы и получить не только ответы, но и рекомендации по внедрению японской системы Бережливого производства у себя на предприятии. Слушателей интересовали основные трудности внедрения T-TPS на предприятии, методы мотивации персонала на рабочих местах.

В конце семинара слушатели поделились своими впечатлениями:

«Хороший обзор системы T-TPS. Среди слушателей преимущественно топ-менеджеры, а это положительный результат, который говорит, что у предприятий появляется потребность, а главное понимание руководителей о внедрение новых инновационных методов ведения бизнеса, которые становятся необходимостью в современных рыночных условиях».

Леховских К.Г., Генеральный директор

«Интерес вызвала новая концепция T-TPS, которая позволяет вести бездефектное производство, на нашем предприятии как раз вводится данная система, поэтому семинар был очень актуальным и полезным».

Оленев А.О., руководитель программы по реализации ПСС

«Весь опыт внедрения системы T-TPS на российских предприятиях в виде файла-отчета вызвал интерес и структурировал понимание общего направления Бережливого производства».

Лис А.А., директор по качеству

«Семинар был достаточно полезным и дал много информации для размышления. В короткие сроки начинаем внедрение Бережливого производства, начнем пусть с самого малого, будем использовать советы, которые мы услышали на семинаре».

Жаровских А.С., инженер-технолог

Резюмируя итоги семинара, Господин Хорикири пожелал слушателям меньше времени отводить на планирование и постановку задач: «Меньше думать, больше делать!». Что касается персонала, руководителю следует помнить, что результат работы зависит не только от знаний и мотивации, но и от внутреннего желания совершенствоваться. Только тогда практика Бережливого производства принесет развитие на качественно новом уровне.

Компания «ЛИН-Системы» благодарит слушателей за участие в бизнес-семинаре. Желаем успешного освоения методик бережливого производства, будем рады ответить на Ваши вопросы и помочь советами.

Справка:

Компания ООО «ЛИН-Системы» www.leansystems.ru - оказывает полный объем услуг для построения Эффективной Производственной Системы на основе методик инновационного менеджмента: концепция ЛИН (Lean Production, «бережливое производство», Кайдзен, Toyota Production System); Тотальная Оптимизация Производства; Система Постоянного Совершенствования.

Автор и разработчик теоретических и практических курсов «Института Лин-практики» - уникального для России проекта доступного, практического обучения руководителей и сотрудников промышленных предприятий методикам снижения организационных потерь в производственных процессах. Реализация этого инновационного проекта осуществляется совместно с Уральским Федеральным университетом имени первого Президента России Б.Н. Ельцина (УрФУ).

Специалисты компании «ЛИН-Системы» с 2003 года реализуют методики «бережливого производства» на Российских предприятиях , среди них: Московский банк ОАО «Сбербанк России», ДБ АО «Сбербанк Казахстан», ОАО «Улан-Удэнский авиационный завод», «ГМК «Норильский Никель», «СИБУРТЮМЕНЬГАЗ», «СИБУР-Русские Шины», ООО «Тобольск-Нефтехим», «КАМАЗ-Дизель», «РУСАЛ», ОАО «Челябинский завод «Теплоприбор», Холдинг «Объединенные кондитеры», ЗАО «Ставропольский бройлер», ОАО «Первоуральский новотрубный завод», ОАО «Кировский ОЦМ», ОАО «Выксунский металлургический завод», ОАО «Казанское моторо-строительное объединение», ФГУП «ПО «Уральский оптико-механический завод», ОАО «Уралхиммаш», ООО «Ревдинский завод светотехнических изделий», ОАО «Димитровградский завод светотехники», ООО «Димитровградский завод радиаторов», «Кызылская ТЭЦ», «Завод Радиоаппаратуры», ООО «КОМЕК МОШИНЕРИ», «Евразийская строительная компания», ООО «Восточный», «Концерн Энергомера», ЭПО «Сигнал», ЗАО «Бецема», ООО «Детальстройконструкция», НПО «Мостовик», «Комус упаковка», «Комбинат Магнезит», «Монбельер», «Годовалов и Шаврин», «Златоустовский завод металлоконструкций» и др.